Feuille en aluminium anodisé 1050 1060 1070 1100 H14 H24

En ce qui concerne les métaux polyvalents et légers, l'aluminium vole souvent les projecteurs - et les feuilles d'aluminium anodisées fournissent des propriétés uniques qui élèvent l'attrait de ce métal, en particulier dans les applications industrielles et créatives.

Qu'est-ce que l'aluminium anodisé et pourquoi c'est important

Avant de plonger dans des alliages et des températures spécifiques, c'est pour comprendre ce que l'anodisation implique. L'anodisation est un traitement électrochimique qui épaissit la couche d'oxyde naturel sur l'aluminium, créant une surface dure et poreuse qui améliore considérablement la résistance à la corrosion, l'endurance d'usure et l'attrait esthétique. Ce processus rend non seulement les feuilles d'aluminium plus durables, mais permet également des options de coloration tout en maintenant l'essence écologique du métal.

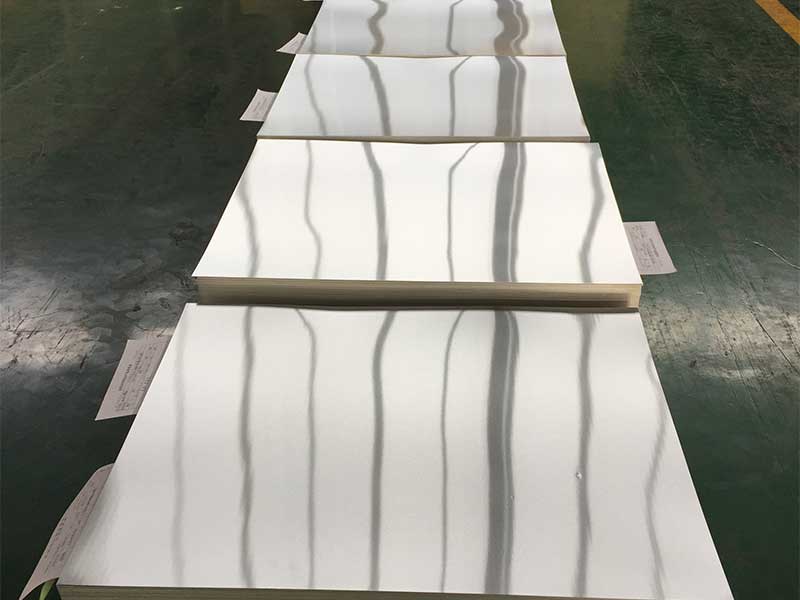

Travailler avec une feuille d'aluminium anodisée dans les alliages 1050, 1060, 1070 et 1100, en particulier dans les températures H14 et H24, révèle des défis et des opportunités de traitement distincts. La série 1050, étant la plus pure, anodalise magnifiquement avec une finition cohérente et uniforme, ce qui le rend idéal pour les applications nécessitant une résistance à la corrosion supérieure et une surface brillante et réfléchissante. Cependant, sa douceur (H14 / H24) nécessite une manipulation prudente pour empêcher les rayures et les échanges pendant la fabrication et la finition. Inversement, l'alliage 1100 légèrement plus dur offre une résistance aux rayures légèrement améliorée, mais peut parfois présenter des défis pour atteindre une couche uniformément épaisse et même anodisée, nécessitant un contrôle précis des paramètres du processus d'anodisation. Les variations entre H14 (légèrement plus douce) et H24 (légèrement plus dure) tempère dans chaque alliage affectent la facilité de formation et la texture de surface finale après l'anodisation.

Un aperçu de l'expérience réside dans l'interaction entre la composition en alliage, le tempérament et l'épaisseur d'anodisation souhaitée. Les couches d'anodisage plus épais offrent une protection supérieure à la corrosion mais peuvent potentiellement entraîner des changements dimensionnels et affecter les tolérances du produit final. De plus, le choix du colorant et du processus d'étanchéité a un impact significatif sur l'apparence esthétique finale et la durabilité. Par exemple, bien qu'une couleur vibrante puisse être souhaitée, il est crucial de considérer le potentiel de saignement ou de décoloration

Les quatre alliages Star: 1050, 1060, 1070 et 1100

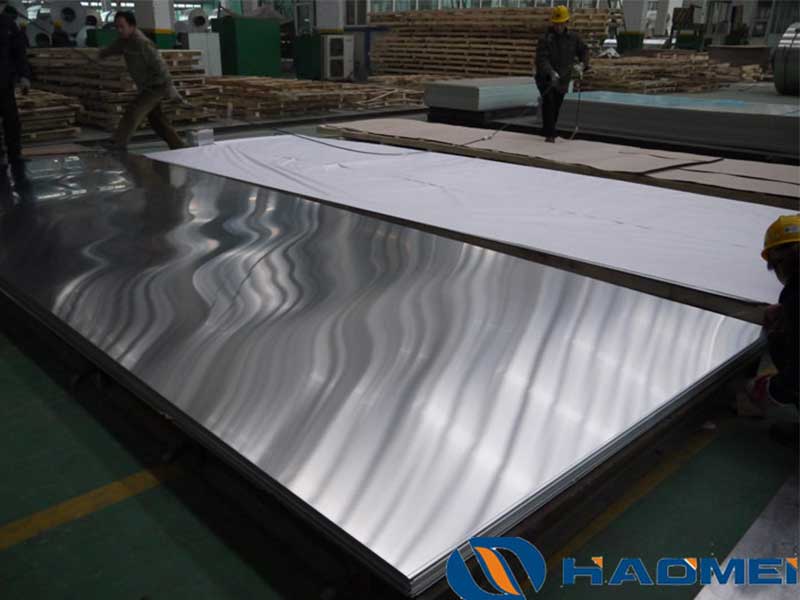

Tous ces alliages appartiennent à la série 1xxx, réputé pour être plus de 99% d'aluminium pur. Leur ultra-pureté offre une excellente conductivité électrique et thermique, ainsi qu'une résistance à la corrosion frappante - qui définit la phase principale pour les processus d'anodisation.

- 1050 alliage: Cet alliage établit un excellent équilibre entre l'ouvrabilité et la résistance, souvent l'hydraulique et les applications chimiques préférées en raison de sa résistance à la corrosion supérieure.

- 1060 alliage: Légèrement plus pure, 1060 présente une ductilité et une malléabilité incroyables; Cela le rend aimé dans l'élaboration de draps minces et de feuilles.

- 1070 alliage: Avec environ 99,7% d'aluminium, il partage des qualités similaires avec 1060 mais possède généralement une finition de surface améliorée, bien en charge à des fins décoratives.

- 1100 alliages: L'un des matériaux en aluminium pur les plus couramment spécifiés de l'industrie, il excelle dans la formation et a une forte résistance à la corrosion, souvent favorisée dans les panneaux architecturaux commerciaux et les ustensiles de cuisine.

Le rôle des tempéraments: H14 et H24 expliqués

Pour bien comprendre le comportement mécanique de ces feuilles anodisées, la désignation de tempérament - reflétant le degré de travail au froid et le traitement thermique - est cruciale.

- H14: Ce tempérament fait référence à l'aluminium qui a été endurci à un état «trimestre». L'alliage H14 présente une force et une dureté accrues tout en gardant une flexibilité décente. Cela le rend très adapté aux composants qui nécessitent une robustesse sans devenir cassants.

- H24: Représentant un état «dur» durci par la tension suivi d'un recuit partiel, H24 offre une alternative légèrement plus douce et plus ductile à H14, offrant une meilleure formabilité dans des applications avec des coudes complexes.

Caractéristiques dévoilées

Chaque alliage en combinaison avec ces températures offre une suite de fonctionnalités notables après l'anodisation:

-

Dureté de surface amélioréeL'anodisation augmente considérablement la dureté de surface de tous ces alliages, ce qui est utile pour résister aux rayures et à l'usure, en particulier pour 1050 et 1100 alliages dans des environnements plus sévères.

-

Résistance à la corrosion et à l'oxydationLes alliages en aluminium pur résistent généralement bien à la corrosion, mais l'anodisation ajoute une formidable protection dans des agents agressifs comme les sels, les acides et la pollution urbaine - idéal pour 1060 et 1070 dans des façades de meubles de plein air ou des composants marins.

-

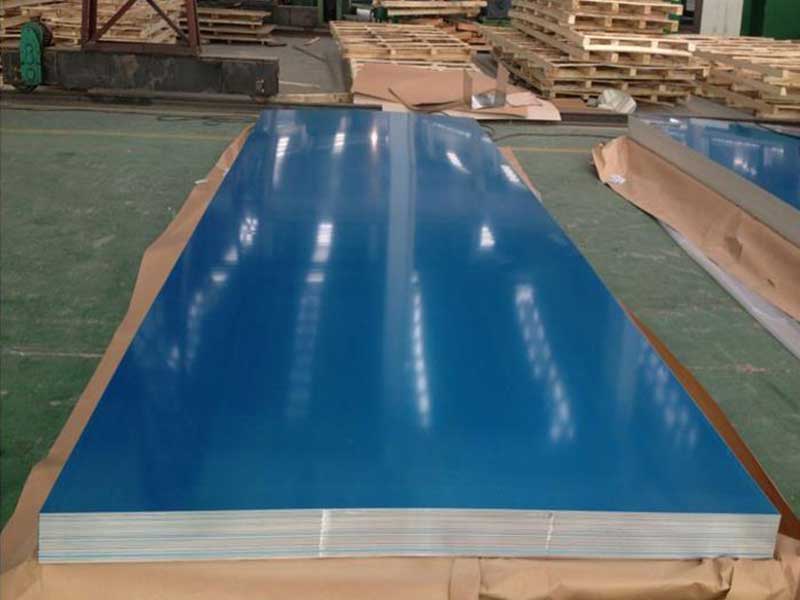

Amélioration de l'esthétique avec des finitions polyvalentesLes couches d'oxyde anodisées produites sur ces alliages créent un éclat naturel et attrayant avec des options pour ajouter des couleurs sans risques de pelage de peinture, proéminents dans des panneaux décoratifs architecturaux ou des applications de signalisation.

-

Combinaison de force légèreBien que les alliages en aluminium pur ne soient pas les plus forts, le travail du travail dans les températures H14 et H24 augmente la résistance à la traction sans augmentation de poids significative, ce qui rend ces feuilles parfaites pour le transport ou les boîtiers électriques mettant l'accent sur la portabilité sans compromettre la protection.

Où ces feuilles d'anodisé en aluminium excellent-elles?

Grâce à leur maquillage chimique unique et à leur mélange de tempérament après l'anodisation, plusieurs industries exploitent leurs avantages.

- Applications architecturales: Les façades, les feuilles de toiture et les garnitures utilisent des feuilles anodisées 1100 ou 1050 H24 pour la résistance à la corrosion et la longévité visuelle, combinée à la flexibilité pour se plier et installer facilement.

- Industrie électrique et électronique: L'excellente conductivité des alliages 1060 et 1070 associée à un travail froid léger en tempérament H14 est bien adapté pour les boîtiers électroniques, les dissipateurs de chaleur ou les composants de circuit imprimé.

- Solutions décoratives et de signalisation: Grâce à leur finition anodisée lisse et à leur coloabilité anodisée, des feuilles anodisées dans 1070 ALLIAG ADDUT le dynamisme et la durabilité dans les panneaux d'affichage et les plaques signalétiques.

- Ustensiles de cuisine et équipement alimentaire: Non toxique et facile à nettoyer, anodisé 1100 H24 excelle dans les ustensiles de cuisine, les plateaux et les équipements de transformation des aliments nécessitant une hygiène élevée et une résistance à la corrosion.

- Aérospatial et transport: Lorsque les économies de poids et la matière de protection contre la corrosion, les tempéraments anodisés H14 fournissent des coquilles et des composants rigides mais légers en remplacement des alternatives métalliques plus lourdes.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-1100-h14-h24.html