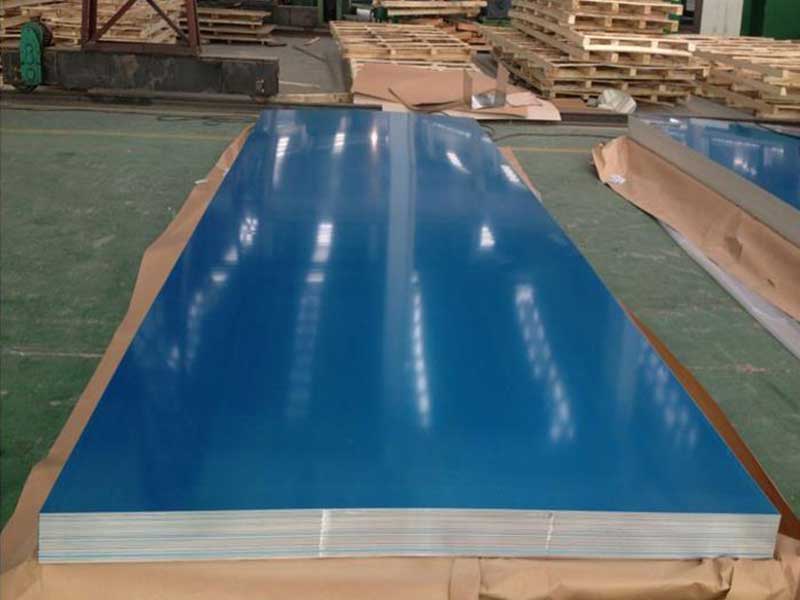

Hoja de aluminio anodizado 1050 1060 1070 1100 H14 H24

Cuando se trata de metales versátiles y livianos, el aluminio a menudo roba el centro de atención, y las láminas de aluminio anodizadas proporcionan propiedades únicas que elevan el atractivo de este metal, especialmente en las aplicaciones industriales y creativas.

¿Qué es el aluminio anodizado y por qué importa?

Antes de sumergirse en aleaciones y temperatura específicos, es para comprender lo que implica la anodización. La anodización es un tratamiento electroquímico que espesa la capa de óxido natural sobre el aluminio, creando una superficie dura y porosa que mejora drásticamente la resistencia a la corrosión, la resistencia al uso y el atractivo estético. Este proceso no solo hace que las hojas de aluminio sean más duraderas, sino que también permite opciones para colorear mientras se mantiene la esencia ecológica del metal.

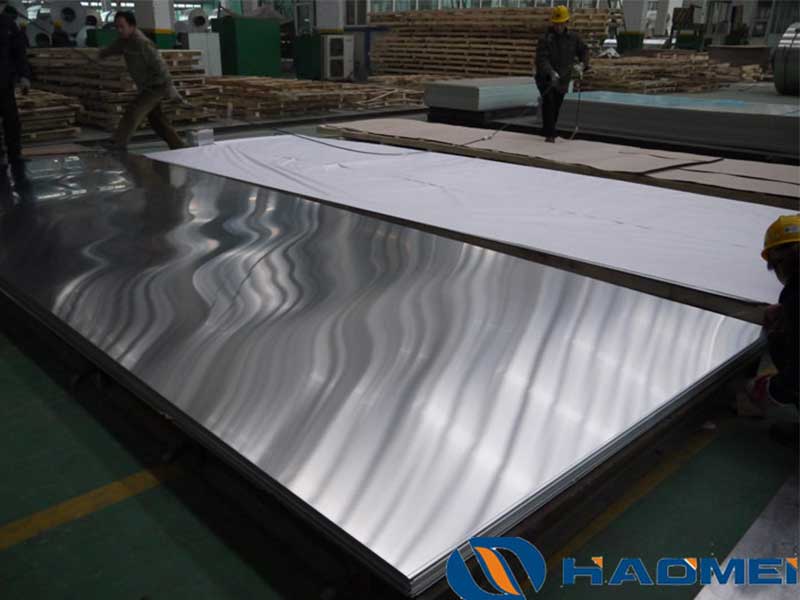

Trabajar con una hoja de aluminio anodizada en 1050, 1060, 1070 y 1100 aleaciones, específicamente en los temperatura H14 y H24, revela distintos desafíos y oportunidades de procesamiento. La serie 1050, que es la más pura, se anodiza maravillosamente con un acabado consistente, uniforme, lo que la hace ideal para aplicaciones que requieren resistencia de corrosión superior y una superficie brillante y reflectante. Sin embargo, su suavidad (H14/H24) requiere un manejo cuidadoso para evitar que se rascen y el matrimonio durante la fabricación y el acabado. Por el contrario, la aleación 1100 ligeramente más dura ofrece resistencia a los rasguños ligeramente mejorada, pero a veces puede presentar desafíos para lograr una capa uniformemente gruesa e incluso anodizada, que requiere un control preciso de los parámetros del proceso de anodización. Las variaciones entre H14 (ligeramente más suaves) y los temperadores H24 (ligeramente más duros) dentro de cada aleación afectan la facilidad de formación y la textura de la superficie final después de la anodización.

Una idea de la experiencia radica en la interacción entre la composición de aleación, el temperamento y el grosor de anodización deseado. Las capas de anodizado más gruesas ofrecen protección de corrosión superior, pero potencialmente pueden conducir a cambios dimensionales y afectar las tolerancias del producto final. Además, la elección del colorante y el proceso de sellado afecta significativamente la apariencia estética final y la durabilidad. Por ejemplo, si bien se puede desear un color vibrante, es crucial considerar el potencial de sangrado o desvanecimiento de tinte

Las cuatro aleaciones de estrellas: 1050, 1060, 1070 y 1100

Todas estas aleaciones pertenecen a la serie 1xxx, reconocida por ser más del 99% de aluminio puro. Su ultra alta pureza ofrece una excelente conductividad eléctrica y térmica, junto con la sorprendente resistencia a la corrosión, que establece la etapa principal para los procesos de anodización.

- 1050 aleación: Esta aleación tiene un excelente equilibrio de trabajabilidad y resistencia, a menudo preferidas aplicaciones hidráulicas y químicas debido a su resistencia a la corrosión superior.

- 1060 aleación: Ligeramente más puro, 1060 presenta una increíble ductilidad y maleabilidad; Esto lo hace amado al elaborar sábanas y láminas delgadas.

- 1070 aleación: Con aproximadamente 99.7% de aluminio, comparte cualidades similares con 1060, pero generalmente cuenta con un acabado superficial mejorado, que atiende bien a fines decorativos.

- Aleación de 1100: Uno de los materiales de aluminio puro más comúnmente especificados de la industria, se destaca en la formación y tiene una alta resistencia a la corrosión, a menudo favorecida en paneles arquitectónicos comerciales y utensilios de cocina.

El papel de los temperatura: H14 y H24 explicados

Para comprender completamente el comportamiento mecánico de estas hojas anodizadas, la designación de temperamento, reflejando el grado de trabajo en frío y tratamiento térmico, es crucial.

- H14 temperamento: Este temperamento se refiere al aluminio que ha sido endurecido por la tensión a un estado "cuarto duro". La aleación H14 exhibe una mayor fuerza y dureza mientras mantiene una flexibilidad decente. Esto lo hace muy adecuado para componentes que requieren resistencia sin ser frágil.

- H24 temperamento: Representando un estado "duro de tres cuartos" endurecido por la tensión seguido de recocido parcial, H24 ofrece una alternativa ligeramente más suave y dúctil a H14, proporcionando una mejor formabilidad en aplicaciones con curvas complejas.

Características reveladas

Cada aleación en combinación con estos Tempers ofrece un conjunto de características notables después de anodizar:

-

Dureza de la superficie mejoradaLa anodización aumenta drásticamente la dureza de la superficie de todas estas aleaciones, helples en resistencia a los rasguños y al desgaste, especialmente para 1050 y 1100 aleaciones en entornos más duros.

-

Resistencia a la corrosión y oxidaciónLas aleaciones de aluminio puro generalmente resisten bien la corrosión, pero la anodización agrega protección formidable en agentes agresivos como sales, ácidos y contaminación urbana, ideal para 1060 y 1070 en fachadas de muebles de exterior o componentes marinos.

-

Estética mejorada con acabados versátilesLas capas de óxido anodizadas producidas en estas aleaciones crean un brillo natural y atractivo con opciones para agregar colores sin riesgos de pelado, prominentes en paneles decorativos arquitectónicos o aplicaciones de señalización.

-

Combinación de fuerza livianaSi bien las aleaciones de aluminio puro no son las más fuertes, el endurecimiento del trabajo en los temperatura H14 y H24 aumenta la resistencia a la tracción sin un aumento significativo de peso, lo que hace que estas hojas perfectas para el transporte o las carcasas eléctricas enfaticen la portabilidad sin comprometer la protección.

¿Dónde se destacan estas sábanas de aluminio anodizadas?

Gracias a su composición química única y su combinación de temperamento después de anodizar, múltiples industrias aprovechan sus ventajas.

- Aplicaciones arquitectónicas: Las fachadas, las hojas de techado y los adornos utilizan hojas anodizadas de 1100 o 1050 H24 para resistencia a la corrosión y longevidad visual, combinadas con flexibilidad para doblar e instalar con facilidad.

- Industria eléctrica y electrónica: La excelente conductividad de las aleaciones 1060 y 1070 combinadas con trabajos de frío ligero en el temperamento H14 es muy adecuado para carcasas electrónicas, disipadores de calor o componentes de circuito impreso.

- Soluciones decorativas y de señalización: Gracias a su suave acabado anodizado y colorabilidad, las hojas anodizadas en 1070 aleación agregan vitalidad y durabilidad en vallas publicitarias y placas de identificación.

- Garantes de cocina y equipos de alimentos: No tóxico y fácil de limpiar, 1100 H24 se destacan en utensilios de cocina, bandejas y equipos de procesamiento de alimentos que necesitan alta resistencia a la higiene y la corrosión.

- Aeroespacial y transporte: Donde importan el ahorro de peso y la protección contra la corrosión, los temperaturas H14 anodizadas proporcionan conchas y componentes rígidos pero livianos con frecuencia que reemplazan las alternativas de metal más pesadas.

https://www.al-alloy.com/a/anodized-aluminum-sheet-1050-1060-1070-1100-h14-h24.html