Placa de chapa de aluminio aleación 1060 1100 3003

Cuando se trata de materiales en los sectores de fabricación y construcción, las aleaciones de aluminio son conocidas por sus propiedades únicas: una combinación de ligereza, resistencia y resistencia a la corrosión. Entre estas aleaciones, la 1060, 1100 y 3003 se utilizan a menudo en forma de láminas y placas. Pero, ¿por qué exactamente estas aleaciones específicas ocupan una posición tan estimada en diversas aplicaciones? Exploremos sus fortalezas individuales, características y las implicaciones prácticas que los distinguen.

La esencia de cada aleación

1. Aleación 1060: el artista puro

Compuesta por más del 99% de aluminio, la aleación 1060 es reconocida por su excepcional resistencia a la corrosión y alta conductividad térmica y eléctrica. Esta aleación se utiliza principalmente donde la máxima pureza es crucial. Una de sus características definitorias es su conformabilidad, que permite darle formas intrincadas.

Aplicaciones:Desde conductores eléctricos hasta sistemas de manipulación de productos químicos, las láminas y placas 1060 son ideales para industrias donde la resistencia a la corrosión y la conductividad son críticas. Piense en líneas eléctricas que transportan electricidad activamente o en componentes que manipulan soluciones químicas delicadas; 1060 les sirve bien.

2. Aleación 1100: un clásico culinario

Otra aleación de aluminio puro, la 1100, contiene alrededor de un 99,0% de aluminio. Si bien puede considerarse "comercialmente puro", no se puede subestimar su valor. La aleación 1100 es increíblemente maleable, lo que significa que se pueden formar fácilmente formas que serían imposibles con otras aleaciones. Aquí es donde entra en juego su encanto: se utiliza ampliamente para equipos de cocina y procesamiento de alimentos, lo que le valió el apodo de "aluminio para cocinar".

Aplicaciones:La aleación 1100, que se encuentra comúnmente en utensilios de cocina, latas de bebidas y equipos de procesamiento de alimentos, subraya la importancia de la salud y la seguridad en las aplicaciones de cocina. Esto presenta un desafío: ¿cómo equilibrar la suavidad con la durabilidad? Afortunadamente, esta aleación es lo suficientemente rígida como para soportar las condiciones típicas de la cocina y al mismo tiempo garantiza la no reactividad con las sustancias alimenticias.

3. Aleación 3003: el enemigo desafiante de la fatiga

Llevando las cosas a un nivel superior, la aleación 3003 cuenta con características de mezcla que combinan lo mejor de ambos mundos: mayor resistencia y moderadamente buena resistencia a la corrosión. Cada placa y lámina producida a partir de la aleación 3003 puede resistir el endurecimiento por trabajo, lo que la hace adecuada para aplicaciones que combinan fabricación y resiliencia.

Aplicaciones:Desde piezas de automóviles hasta artículos decorativos, el 3003 se encuentra a menudo en situaciones en las que se necesita durabilidad sin comprometer el peso. Su excelente soldabilidad es sólo otra pluma más en su sombrero, lo que demuestra que "aunque no puede cubrir mucho terreno por sí solo, colabora maravillosamente con otros".

Materiales livianos para tareas pesadas

Una ventaja destacada de estas aleaciones de aluminio es su naturaleza ligera. Las industrias aeroespacial y automotriz, que siempre buscan mejorar la eficiencia del combustible, han obtenido beneficios sustanciales del uso de aleaciones de mayor calidad. Imagine un avión que hace malabarismos con la aerodinámica mientras se eleva por el cielo estando conectado únicamente a meros metales que llevan a cabo enormes funciones.

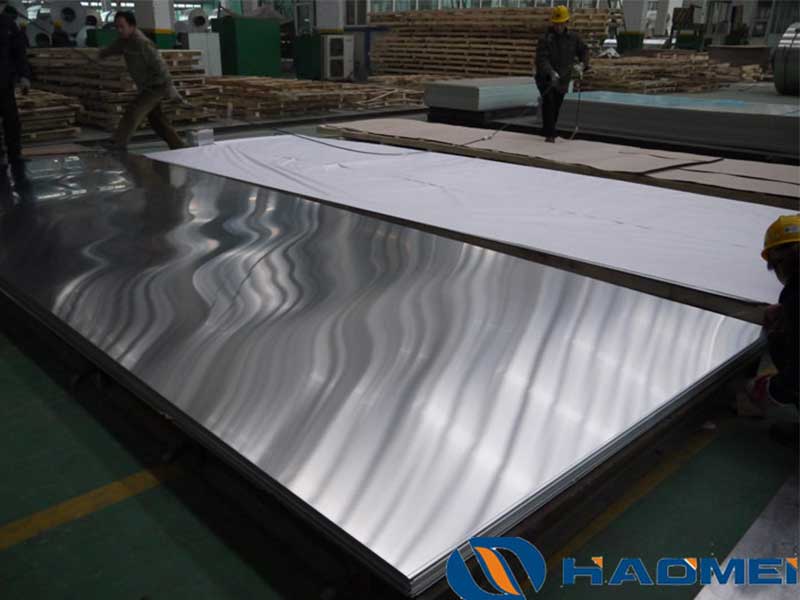

Trabajar diariamente con láminas de aluminio 1060, 1100 y 3003 revela distintos matices de procesamiento. 1060, con su alta pureza, es excepcionalmente suave y dúctil, lo que lo hace ideal para embutición profunda y aplicaciones que requieren una excelente formabilidad. Sin embargo, su suavidad también lo hace susceptible a rayones y abolladuras, lo que requiere un manejo cuidadoso durante la fabricación y el envío. Hemos visto mayores tasas de desperdicio en 1060 cuando operadores sin experiencia intentan operaciones de conformado complejas sin la lubricación y las herramientas adecuadas. Por el contrario, el 3003, con sus adiciones de manganeso, ofrece una relación resistencia-peso superior en comparación con el 1060 y el 1100. Esto lo convierte en una opción popular para aplicaciones que requieren resistencia y soldabilidad moderadas, como ciertos componentes de equipos de procesamiento de alimentos. Sin embargo, su ductilidad ligeramente reducida en comparación con el 1060 requiere herramientas y parámetros de conformado más precisos para evitar grietas.

La aleación 1100 suele situarse en el medio; Posee mejor resistencia que 1060 pero menos que 3003, con buena resistencia a la corrosión y trabajabilidad. Con frecuencia utilizamos 1100 para aplicaciones donde la resistencia a la corrosión es primordial pero las demandas de resistencia no son tan altas como las que requieren 3003. Una idea es que variaciones aparentemente pequeñas en las propiedades del material, como ligeras diferencias en el estado de ánimo o el acabado de la superficie, pueden afectar significativamente la eficiencia del procesamiento. y calidad del producto final.

Más allá de las aplicaciones estructurales, las láminas de aluminio livianas pero robustas pueden simplificar componentes complejos, como intercambiadores de calor y revestimientos estructurales. Los componentes elaborados a partir de 1060, 1100 y 3003 no solo ofrecen confiabilidad sino que también contribuyen positivamente a las métricas basadas en la eficiencia.

Técnicas de fabricación y posprocesamiento

También es importante destacar sus capacidades de fabricación. Estas tres aleaciones destacan en procesos de chapa como el acolchado o el pegado. Se prestan bien para ser curtidos, enrollados, estirados y soldados, lo que convierte la armadura en una utilidad práctica en las plantas de fabricación.

Al utilizar métodos como la anodización, se pueden amplificar las superficies de estas aleaciones para reforzar sus capas protectoras contra el desgaste con el tiempo. A través de transformaciones simples, estas humildes láminas y placas evolucionan hasta convertirse en materiales aptos no solo para su funcionalidad sino también para su longevidad en entornos exigentes.

Reflexiones finales: tomar una decisión informada

Navegar por las especificaciones de cada aleación de aluminio le brinda una enorme coordinación para alinearse con los requisitos particulares de su proyecto. La turbina Alloy 1060 aporta pureza; 1100 ofrece maleabilidad, mientras que 3003 aumenta no sólo la resistencia sino también la versatilidad.

Cuando su próximo proyecto requiera una lámina o placa de aluminio, d

https://www.al-alloy.com/a/alloy-1060-1100-3003-aluminium-sheet-plate.html