Plaque de tôle d'aluminium en alliage 1060 1100 3003

Lorsqu'il s'agit de matériaux utilisés dans les secteurs de la fabrication et de la construction, les alliages d'aluminium sont connus pour leurs propriétés uniques : un trio de légèreté, de solidité et de résistance à la corrosion. Parmi ces alliages, les 1060, 1100 et 3003 sont souvent utilisés sous forme de feuilles et de plaques. Mais pourquoi exactement ces alliages spécifiques occupent-ils une place si appréciée dans diverses applications ? Explorons leurs forces individuelles, leurs caractéristiques et les implications pratiques qui les distinguent.

L'essence de chaque alliage

1. Alliage 1060 : le pur performer

Composé à plus de 99 % d’aluminium, l’alliage 1060 est réputé pour sa résistance exceptionnelle à la corrosion et sa haute conductivité thermique et électrique. Cet alliage est principalement utilisé là où une pureté maximale est cruciale. L’une de ses caractéristiques déterminantes est sa formabilité, qui lui permet de prendre des formes complexes.

Applications :Des conducteurs électriques aux systèmes de manipulation de produits chimiques, les feuilles et plaques 1 060 sont idéales pour les industries où la résistance à la corrosion et la conductivité sont essentielles. Pensez aux lignes électriques transportant activement de l’électricité ou aux composants manipulant des solutions chimiques délicates ; 1060 leur sert bien.

2. Alloy 1100 : Un classique culinaire

Un autre alliage d'aluminium pur, le 1100, contient environ 99,0 % d'aluminium. Bien qu’il puisse être considéré comme « commercialement pur », sa valeur ne peut être sous-estimée. L'alliage 1100 est incroyablement malléable, ce qui signifie que des formes qui seraient impossibles avec d'autres alliages peuvent être formées facilement. C'est là que son charme entre en jeu : il est largement utilisé pour les équipements de cuisson et de transformation des aliments, ce qui lui vaut son surnom d'« aluminium de cuisson ».

Applications :Couramment présent dans les ustensiles de cuisine, les canettes de boissons et les équipements de transformation des aliments, l'alliage 1100 souligne l'importance de la santé et de la sécurité dans les applications de cuisson. Cela présente un défi : comment équilibrer douceur et durabilité ? Heureusement, cet alliage est suffisamment rigide pour résister aux conditions typiques d’une cuisine tout en garantissant une non-réactivité avec les substances alimentaires.

3. Alliage 3003 : l’ennemi redoutable de la fatigue

Pour aller plus loin, l'alliage 3003 possède des caractéristiques mêlant le meilleur des deux mondes : une résistance plus élevée et une résistance moyennement bonne à la corrosion. Chaque plaque et feuille produite à partir de l'alliage 3003 peut supporter l'écrouissage, ce qui la rend adaptée aux applications combinant fabrication et résilience.

Applications :Des pièces automobiles aux objets de décoration, le 3003 est souvent utilisé dans les situations où la durabilité est nécessaire sans compromettre le poids. Son excellente soudabilité n’est qu’une autre plume dans son chapeau, démontrant que « même s’il ne peut pas couvrir beaucoup de terrain seul, il collabore à merveille avec les autres ».

Matériaux légers pour les tâches lourdes

L’un des avantages majeurs de ces alliages d’aluminium est leur légèreté. Les industries aérospatiale et automobile, qui cherchent toujours à améliorer le rendement énergétique, ont tiré des avantages substantiels de l’utilisation d’alliages de qualité supérieure. Imaginez un avion qui jongle avec l'aérodynamique alors qu'il s'élève dans le ciel alors qu'il n'est relié au sol que par de simples métaux qui remplissent d'énormes fonctions.

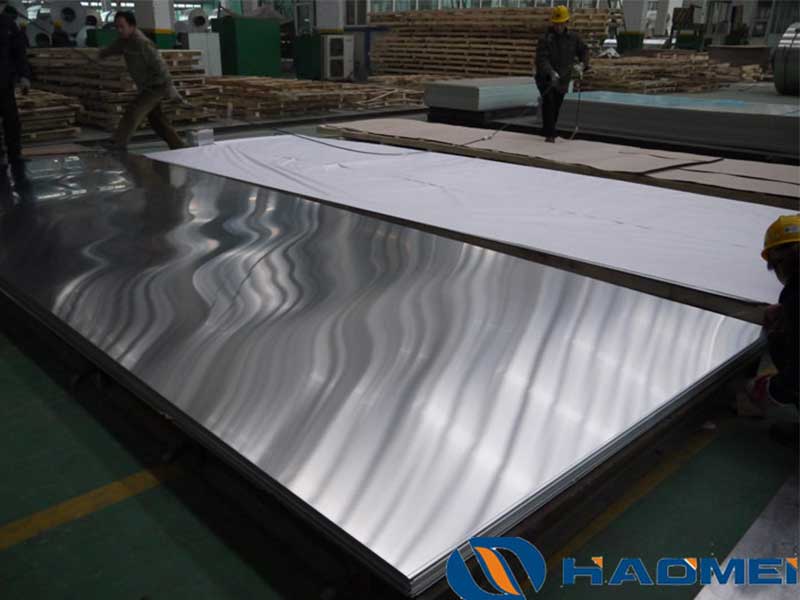

Travailler quotidiennement avec des tôles d'aluminium 1060, 1100 et 3003 révèle des nuances de traitement distinctes. Le 1060, avec sa grande pureté, est exceptionnellement doux et ductile, ce qui le rend idéal pour l'emboutissage profond et les applications nécessitant une excellente formabilité. Cependant, sa douceur le rend également sensible aux rayures et aux bosses, ce qui nécessite une manipulation soigneuse pendant la fabrication et l'expédition. Nous avons constaté une augmentation des taux de rebut sur la 1060 lorsque des opérateurs inexpérimentés tentent des opérations de formage complexes sans lubrification ni outillage appropriés. À l'inverse, le 3003, avec ses ajouts de manganèse, offre un rapport résistance/poids supérieur à celui du 1060 et du 1100. Cela en fait un choix populaire pour les applications nécessitant une résistance et une soudabilité modérées, comme certains composants d'équipement de transformation alimentaire. Cependant, sa ductilité légèrement réduite par rapport au 1060 nécessite un outillage et des paramètres de formage plus précis pour éviter les fissures.

L’alliage 1100 se situe souvent au milieu ; possédant une meilleure résistance que 1060 mais inférieure à 3003, avec une bonne résistance à la corrosion et une bonne maniabilité. Nous utilisons fréquemment le 1100 pour les applications où la résistance à la corrosion est primordiale, mais où les exigences de résistance ne sont pas aussi élevées que celles nécessitant le 3003. Il convient de noter que des variations apparemment minimes dans les propriétés du matériau, comme de légères différences d'état ou de finition de surface, peuvent affecter considérablement l'efficacité du traitement. et la qualité du produit final.

Au-delà des applications structurelles, les feuilles d'aluminium légères mais robustes peuvent simplifier des composants complexes, tels que les échangeurs de chaleur et le revêtement structurel. Les composants fabriqués à partir des modèles 1060, 1100 et 3003 offrent non seulement une fiabilité, mais contribuent également positivement aux mesures basées sur l'efficacité.

Techniques de fabrication et de post-traitement

Il est également important de mettre en valeur leurs capacités de fabrication. Ces trois alliages excellent dans les procédés de tôlerie tels que le matelassage ou le collage. Ils se prêtent bien au curry, au laminage, à l’étirage et au soudage, transformant ainsi l’armure en utilité pratique dans les usines de fabrication.

En utilisant des méthodes telles que l'anodisation, on peut amplifier les surfaces de ces alliages pour renforcer leurs couches protectrices contre l'usure au fil du temps. Grâce à de simples transformations, ces humbles feuilles et plaques évoluent en matériaux adaptés non seulement à la fonctionnalité mais aussi à la longévité dans des environnements exigeants.

Réflexions finales : Faire un choix éclairé

La navigation dans les spécifications de chaque alliage d'aluminium vous offre une coordination formidable pour vous aligner sur les exigences particulières de votre projet. La turbine en alliage 1060 contribue à la pureté ; Le 1100 offre de la malléabilité, tandis que le 3003 augmente non seulement la résistance mais aussi la polyvalence.

Lorsque votre prochain projet nécessite une feuille ou une plaque d'aluminium, d

https://www.al-alloy.com/a/alloy-1060-1100-3003-aluminium-sheet-plate.html